半导体:常温下导电性能介于导体与绝缘体之间的材料。藉由注入杂质,可以精准地调整半导体的导电性。

半导体产业分类

半导体行业主要分为四部分:集成电路(IC)、光电子器件、分离器件、传感器;

光电子器件:利用电-光子转换效应制成的各种功能器件。从可见光探测向微光、红外、紫外、X射线探测的器件,其探测范围从γ射线至远红外甚至到亚毫米波段的广阔的光谱区域,其探测元从点探测到多点探测至两维成像器件,像元数越来越多,分辨本领越来越大。光电子器件应用范围十分广阔,如家用摄像机、手机相机、夜视眼镜、微光摄像机、光电瞄具、红外探测、红外制导、红外遥感、指纹探测、导弹探测、医学检测和透视等等

分离器件:半导体分立器件,泛指半导体晶体二极管、半导体三极管简称三极管、三极管及半导体特殊器件。分离器件是我们学习电路中最常接触到的器件,在集成电路出现前所有的产品都是通过分立器件组合搭建而来。

传感器:是一种检测装置,能感受到被测量的信息,并能将感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。通常根据其基本感知功能分为热敏元件、光敏元件、气敏元件、力敏元件、磁敏元件、湿敏元件、声敏元件、放射线敏感元件、色敏元件和味敏元件等十大类。

集成电路 = IC:把一定数量的常用电子元件(电晶体等)以及这些元件之间的连线,通过半导体工艺集成在一起的具有特定功能的电路,也就是我们最常说的芯片IC。

集成电路分类: 模拟IC:产生、放大和处理各种模拟信号:包括运算放大器、集成稳压器、音响IC以及电视机用IC等; 数字IC:产生、放大和处理各种数字信号:包括门电路、译码器、计数器、存储器(20%)、寄存器以及触发器等; 其他IC:数字和模拟混合的集成电路;专用集成电路等。

半导体产业链

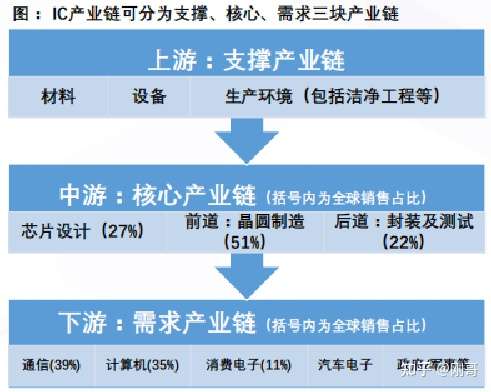

需求产业链:行业发展的根本驱动力,从手机→PC→智能手机→汽车电子、5G、AI、物联网等;

核心产业链:包括半导体产品的设计、制造(前道工序的晶圆加工)和封装测试(后道工序);

支撑产业链:包括材料、设备、洁净工程等,为IC产品的生产提供必要的工具、原料和生产环境。

集成电路生产流程

集成电路工序复杂主要分为如下几个步骤:芯片设计,晶圆制造加工,芯片封装,芯片测试;

1.芯片设计

为根据客户要求设计芯片,大致分为如下几个阶段:

需求定义:根据市场需求与客户反馈定义产品;

架构设计:根据产品需求设计整体解决方案;

逻辑设计:根据具体的功能需求,设计具体的IP功能逻辑;

系统集成:进行全芯片的系统集成与开发;

仿真验证:进行IP级,系统级的EDA前后仿真与FPGA验证,保证设计的正确性;

逻辑综合:将前端设计转换成逻辑门电路; DFT设计:对芯片进行可测试性设计;

后端设计:进行版图设计以及布局布线的设计,优化功耗与电源的设计;

2.晶圆制造与加工

晶圆制造是将二氧化硅制造成单晶硅的过程 晶圆制造过程包括:融化,多晶硅制造,拉晶,切片,研磨等;

晶圆加工是将光罩的电路刻蚀到晶圆上 架构的过程包括:掩模,光刻,显影,刻蚀,离子注入等; 、

3.芯片封装

芯片封装是将Foundry厂生产的晶圆切割成一个个小的晶片 通过不同的封装技术对晶片进行塑封封装从而得到我们看到的芯片 。

4.芯片测试

芯片测试包括:良率测试,功能测试,性能测试,可靠性测试等

集成电路的特点

产品种类多

从技术复杂度和应用广度来看,集成电路主要可以分为高端通用和专用集成电路两大类。高端通用集成电路的技术复杂度高、标准统一、通用性强,具有量大面广的特征。它主要包括处理器、存储器,以及FPGA(现场可编程门阵列)、AD/DA(模数/数模转换)等。专用集成电路是针对特定系统需求设计的集成电路,通用性不强。每种专用集成电路都属于一类细分市场,例如,通信设备需要高频大容量数据交换芯片等专用芯片;汽车电子需要辅助驾驶系统芯片、视觉传感和图像处理芯片,以及未来的无人驾驶芯片等。

技术更新换代快

根据摩尔定律:当价格不变时,集成电路上可容纳的元器件数目,约每隔18-24个月便会增加一倍,性能也将提升一倍,从而要求集成电路尺寸不断变小。

芯片的制程就是用来表征集成电路尺寸的大小的一个参数,随着摩尔定律发展,制程从0.5微米、0.35微米、0.25微米、0.18微米、0.15微米、0.13微米、90纳米、65纳米、45纳米、32纳米、28纳米、22纳米、14纳米,一直发展到现在的10纳米、7纳米、5纳米。目前,28nm是传统制程和先进制程的分界点。

硅片根据其直径分为6寸(150mm)、8寸(200mm)、12寸(300mm)等类型,目前高端市场12寸为主流,中低端市场则一般采用8寸。晶圆制造产线的制程和硅片尺寸这两个参数一旦确定下来一般无法更改,因为如果要改建,则投资规模相当于新建一条产线。

半导体产业的变迁

半导体行业因具有下游应用广泛,生产技术工序多、产品种类多、技术更新换代快、投资高风险大等特点,叠加下游应用市场的不断兴起,半导体产业链从集成化到垂直化分工越来越明确,并经历了两次空间上的产业转移。

1.起源,美国,垂直整合模式

1950s,半导体行业于起源于美国,主要由系统厂商主导。全球半导体产业的最初形态为垂直整合的运营模式,即企业内设有半导体产业所有的制造部门,仅用于满足企业自身产品的需求。

2.家电,美国→日本,IDM模式

1970s,美国将装配产业转移到日本,半导体产业转变为IDM(IntegratedDeviceManufacture,集成器件制造)模式,即负责从设计、制造到封装测试所有的流程。与垂直整合模式不同,IDM企业的芯片产品是为了满足其他系统厂商的需求。随着家电产业与半导体产业相互促进发展,日本孵化了索尼、东芝等厂商。我国大部分分立器件生产企业也采用该类模式。

3.PC,美日→韩国、台湾地区,代工模式

1990s,随着PC兴起,存储产业从美国转向日本后又开始转向了韩国,孕育出三星、海力士等厂商。同时,台湾积体电路公司成立后,开启了晶圆代工(Foundry)模式,解决了要想设计芯片必须巨额投资晶圆制造产线的问题,拉开了垂直代工的序幕,无产线的设计公司(Fabless)纷纷成立,传统IDM厂商英特尔、三星等纷纷加入晶圆代工行列,垂直分工模式逐渐成为主流,形成设计(Fabless)→制造(Foundry)→封测(OSAT)三大环节。

4.智能手机,全球--->中国大陆

2010s,随着大陆智能手机品牌全球市场份额持续提升,催生了对半导体的强劲需求,加之国家对半导体行业的大力支持以及人才、技术、资本的产业环境不断成熟,全球半导体产业酝酿第三次产业转移,即向大陆转移趋势逐渐显现。

人力成本是产业链变迁和转移的重要动力